内容

芯片的种类

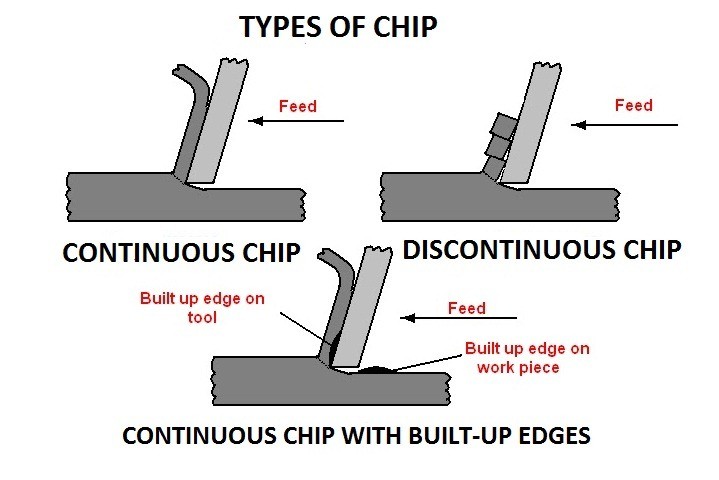

薯条有三种类型:

1.连续芯片

在切削韧性材料时,由于刀具切削刃的存在,会产生连续的切屑压缩和剪切。这些类型的芯片是长线圈的形式,在整个长度中具有相同的厚度。

这种类型的芯片是必需的,因为它能提供良好的表面光洁度,提高了刀具寿命,降低了功耗消费。然而,切屑处理并不容易,影响成品的表面光洁度。

下列条件有利于连续切屑的形成。

1.切割深度较小。

2.切削速度快。

3.大的前倾角。

4.合适的切削液。

5.刀具面与切屑之间的摩擦小。

2.不连续芯片或分段芯片

在此过程中产生了如图所示的不连续晶片加工脆性材料,如灰铸件铁,青铜和高碳钢在低切削速度时,当刀具和切屑之间存在摩擦时,没有流体。

在加工过程中,脆性材料缺乏形成塑料切屑所必需的密度。但是,它应该更少。这将导致形成不连续的切屑。在连续切屑形成过程中,刀具头部发生连续剪切而不断裂;而在不连续切屑形成过程中,刀具头部发生间歇断裂而产生一段切屑。

处理这些芯片更容易,他们可以很容易地处理掉,因为他们有一个小的长度。此外,它不会破坏完成的工件表面,因为他们不干涉。

下列条件有利于不连续切屑的形成。

1.脆性材料的加工.

2.前倾角小。

3.切割深度更高。

4.切削速度低。

5.切削液过量。

6.切割韧性极低进给量的材料工具的前倾角较小。

3.具有累积边缘的连续切屑

在切削过程时,界面温度和压力都相当高,并且工具-芯片界面之间的摩擦也很高。它会导致芯片焊接材料如图所示,其本身与工具面靠近机头处。这些被称为“组合边缘”。

连续切屑中堆积边的形成是一种暂态的非稳态现象。的收集堆积的芯片材料然后将分离出来的,部分粘在不需要的切屑上,部分粘到工件上。因此,加工过程将导致被加工工件表面光洁度差表面和刀具表面的加速磨损。

然而,这这种芯片有一些优点,它的一个重要的好处是,从磨损的刀具耙面是保护由于移动的芯片和热的作用。这可能会增加工具的寿命。

下列条件有利于形成具有堆积边缘的连续切屑。

1.切削速度低。

2.前倾角小。

3.粗糙的饲料。

4.未切割厚度大。

5.切削液不足。

芯片形成

切屑的形成是材料从工件上脱落的结果。Chips是指从大块表面切下来的小块材料。有两种类型的芯片:主要的和次要的。当刀具第一次接触工件时产生主切屑。刀具与工件初次接触后产生二次切屑。所形成的切屑类型取决于所切削材料的类型以及刀具相对于工件移动的速度。

切屑形成的原因

切屑形成的原因是多种多样的。这些原因包括:

刀具磨损

工件硬度

•切割速度

进给量

进料方向

•攻角

•表面光洁度

•刀具几何

切削加工中切屑类型的影响

切屑有三种基本类型:粗糙的、光滑的和毛刺的。当刀具不够锋利,无法从工件上去除全部材料时,就会产生粗糙的碎屑。这些芯片通常被称为“超大”芯片。当被切割的材料足够柔软,使刀具完全穿透工件时,就会产生光滑的切屑。当刀具的切削刃变钝时就会产生毛刺。当切削刃钝时,刀具不能完全穿透工件,导致材料粘在刀具一侧。